Линия YH-7-1-BEJ

|

Марка |

YH-7-1-BEJ |

|

Единиц техники |

12 |

|

Наименование станков |

1. вырезатель посадочного

кольца |

|

Энергопотребление номинал |

93 кВт. |

|

Производит заготовки |

3 тонн |

|

Крошка, % |

60 (0.5 - |

|

Пудра, % |

40 (0.3 - |

|

Текстиль |

удаляет |

|

Металл |

выделяет |

|

Перерабатывает чистую

резину |

Перерабатывает |

|

Колеса и ленты с текстилем |

Перерабатывает |

|

Колеса и ленты с текстилем

и металлом |

Перерабатывает |

|

Колеса с металлом |

Перерабатывает |

|

Колеса до |

Не перерабатывает |

|

Производительность в смену |

2 -2,5 тонны |

|

- в час |

|

|

- в год |

1200 тонн |

|

Обслуживающий персонал |

6 |

|

Инженер-мастер |

1 |

|

Квалифицированные работники |

1 |

|

подсобники |

4 |

|

Производственная площадь

без складов |

300 м2 |

|

Срок монтажа |

2 недели |

|

Выпуск фракций регулируется

сменой сит |

2 фракций одновременно |

|

Специалисты завода по

пуско-наладке |

Желателен |

|

Обучение персонала |

Желательно |

|

Для монтажа фундамент под

оборудование |

Требуется |

|

Вес оборудования |

|

|

Сертификация оборудования |

Сертифицируется при ввозе |

|

Срок заводской гарантии |

3 года |

|

Технические потери, % |

5 |

|

Диаметр перерабатываемых

колес |

|

YH 7 – Базовая комплектация

YH –

исполнено по экологическим требованиям

Евросоюза

Руководство по эксплуатации комплекса YH 7-1-BEJ

Содержание

1. Область применения оборудования

2. Основные технические параметры

3. Принципы работы и особенности устройства

4. Монтаж станка

5. Контрольное проворачивание механизмов

6. Что следует помнить оператору

7. Обслуживание и эксплуатация

8. Приложения

9. Рисунки

1. Область

применения оборудования

Данный станок является главным оборудованием

для переработки резины. В основном используется для производства резинового

порошка.

2. Основные

технические параметры

|

Диаметр переднего и заднего

барабанов |

400 мм |

|

Рабочая длина барабанов |

1000 мм |

|

Линейная скорость переднего

барабана |

|

|

Соотношение скоростей

переднего и заднего барабанов |

|

|

Пределы регулировки зазора |

0,1-10 |

|

Однократная загрузка |

25-35 |

|

Отношение скорости

редуктора |

39 |

|

Модель главного

электродвигателя |

Y280M-8 |

|

Габариты: длина х ширина х

высота |

4485 x 1700 x 1725 |

|

Масса |

9200 кг |

3. Принципы

работы и особенности устройства

3.1. Краткое описание принципа работы

Основной принцип работы данного станка - это разная скорость двух

рабочих частей, которые являются вращающимися в разные стороны пустотелыми

барабанами. Резина подаётся к барабанам, затем под одновременным действием силы

давления от барабанов, силы трения и прилипания к каткам барабанов, резина

втягивается в зазор между барабанами. Резина раскатывается в клиновидные

полоски и под действием барабанов дробиться, крошится и размалывается. Вместе с

тем на резину попутно оказывается воздействие химического рода, которое связано

с её многократным перемешиванием. В конце концов получается готовый резиновый

порошок.

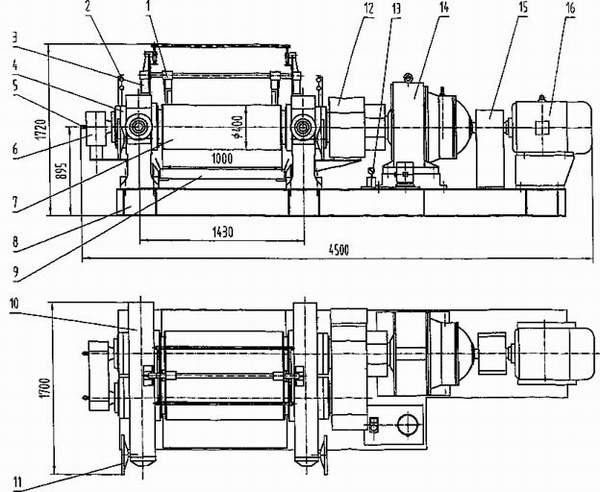

3.2. Особенности конструкции

Станок состоит из переднего и заднего барабанов, подшипников

барабанов, рамы, станины, устройства регулировки зазора, предохранительных

шайб, тормозной системы, системы смазки, системы трансмиссии, устройств нагрева

и охлаждения, системы электрооборудования и т.д. Указанные части составляют

единый агрегат (См. рис. 1. Основное устройство).

3.2.1. Система трансмиссии

Двигатель при помощи соединительной муфты соединён с валом

высокой скорости вращения редуктора. Вращение от редуктора при помощи муфты

передаётся на задний барабан. Передний барабан приводится посредством

шестерёнчатой передачи. Шестерни установлены на торцах барабанов. Барабаны

вращаются в разные стороны с разными определёнными линейными скоростями.

Подшипники барабанов установлены на левой и правой сторонах рамы станка.

Подшипник заднего барабана закреплён жёстко. Регулировка зазора между

барабанами осуществляется посредством перемещения переднего барабана в

горизонтальной плоскости по рельсам на раме станка с помощью регулировочного

устройства (См. рис. 2. Схема трансмиссии). Трансмиссионный редуктор данного

станка планетарного типа марки NGW. Редуктор имеет большой срок службы, высокую

стойкость к нагрузкам, высокую эффективность, низкую шумность, компактность,

малую массу и другие преимущества. Трансмиссия станка легка и удобна в

установке и обслуживании.

3.2.2. Барабаны

Барабаны - это важнейшая деталь станка. Так как при работе

барабаны подвергаются сравнительно высокому давлению на их поверхность и

сильному трению перетираемой резины, они изготовлены из твёрдых отливок.

Поверхность барабанов ошлифована. Особенности барабанов в их высокой внутренней

стойкости, сопротивлении на излом, структурной твёрдости и стойкости поверхности,

высокой износостойкости. Для улучшения эффективности охлаждения, повышения

отдачи при производстве резиновой крошки и качества продукта, внутренняя

полость барабанов подвергается механической обработке.

3.2.3. Рама станка

Рама станка - важнейшая деталь, которая подвержена рабочим

нагрузкам. Она плотно сопрягается с верхними поперечными распорками,

скрепляется болтами и образует каркас устройства. К раме крепятся подшипники

барабанов. Согласно требованиям для работы станка на раме закреплены горизонтальные

рельсы. В задней части рамы - вертикальная упорная поверхность. Эти части

станка служат по отдельности для жёсткого крепления подшипников заднего

барабана, изменения положения переднего барабана и установки механизма

регулировки зазора. Рама обладает достаточной прочностью и жёсткостью для

соответствия условиям использования станка и выдерживания рабочих нагрузок от

барабанов.

3.2.4. Подшипники барабанов

Для барабанов могут быть использованы подшипники качения и

подшипники скольжения. При заказе товара необходимо оговаривать тип подшипников

и особенности конструкции с подшипниками качения и подшипниками скольжения.

Наружная деталь всех подшипников скольжения для барабанов изготавливается из

отливки. Внутренняя и наружная детали подшипников скольжения сопрягаются при

помощи статического давления. Для внутренней поверхности подшипников скольжения

использован уплотнённый нейлон марки МС (См. рис. 3. Нейлоновая гильза

подшипника).

В верхней части корпуса подшипников барабана есть отверстие для смазки. По оба

торца спереди и сзади находятся уплотнительные приспособления (См. рис. 4.

Схема уплотнительных конструкций подшипников переднего и заднего барабанов).

Уплотнительные приспособления препятствуют вытеканию смазки. Для

уплотнительного кольца использована специальная маслостойкая резина либо

войлок. Конструкция уплотнений простая, уплотнение надёжное, обслуживание после

монтажа удобное.

В случае если для барабанов используются подшипники качения, то применяется

консистентная смазка подшипников.

3.2.5. Устройство регулировки зазора

Устройство регулировки зазора служит для изменения положения

барабанов в соответствии с условиями производства резиновой крошки. Основные

части устройства - ручной маховик (или двигатель), червячного вала, червячной

шестерни, барабана / диска с делениями, винтов, гаек и других деталей.

Червячный вал при помощи иволютивного торцевого соединения с предохранительными

шайбами передним концом соединяется с передним барабаном. Устройство

регулировки крепится в проёме рамы станка. При регулировке вращательное

движение от ручного маховика последовательно передаётся на червячный вал,

червячную шестерню, в результате чего вращение преобразуется в движение стержня

по горизонтали (так как гайка жёстко закреплена на раме станка). Результат работы

устройства регулировки зазора - перемещение переднего барабана в горизонтальной

плоскости.

3.2.6. Предохранительные шайбы

Предохранительные шайбы устанавливаются между передним концом червячного

вала устройства регулировки зазора и подшипником. Предохранительные шайбы

служат для обеспечения безопасности станка и оператора в случае превышения

допустимого значения поперечных нагрузок на барабаны в процессе перемалывания

резины, либо в случае ошибок в управлении станком, либо в случае затягивания

металлических предметов в зазор между барабанами. При превышении значения

несущей способности предохранительной шайбы, заложенной при проектирования

станка, предохранительная шайба ломается и зазор между барабанами автоматически

увеличивается. При этом поперечная нагрузка на барабаны резко уменьшается, что

предохраняет барабаны, раму и другие важнейшие части станка. Предохранительные

шайбы изготовлены из серого литейного чугуна. Предохранительные шайбы

рекомендуется покупать на заводе изготовителе, при этом гарантируется их

качество. Если заказчик располагает условиями для самостоятельной обработки, то

ему необходимо руководствоваться чертежом во избежание непредвиденных

последствий.

3.2.7. Тормозная система

Тормозная система служит для экстренной остановки станка в

случае возникновения опасной ситуации по отношению к человеку либо к

оборудованию. Для торможения станка применяется обратное включение

электричества. Принцип работы устройства торможения: Если необходимо экстренно

остановить станок, необходимо повернуть предохранительный рычаг в верхней части

рамы станка. При этом замыкается путевой выключатель, прекращается подача

питания на главный электродвигатель. Одновременно с этим на двигатель подаётся

реверсивный импульс. Двигатель на мгновение включается в обратную сторону,

благодаря чему гасится инерция вращения и он останавливается. Для обеспечения

безопасности передний барабан после выключения не должен проворачиваться более

чем на 1 / 4 часть длины окружности в результате инерции (Руководство по

наладке электрооборудования).

3.2.8. Система смазки

Система смазки служит для смазывания 4-х подшипников барабанов.

Применяется ручной насос подачи консистентной смазки либо автоматическая

система циркуляции жидкой смазки. Консистентная либо жидкая смазка подаётся

отдельно к каждому подшипнику барабанов. Если станок укомплектован системой

жидкой смазки, то он дополнительно снабжается масломерными стёклами поступления

смазки. Поступление смазки в каждый подшипник может регулироваться по

отдельности и отображается на масломерном стекле для каждого подшипника.

3.2.9. Система регулировки температурного режима барабанов

В данном станке используется система регулировки температуры

барабанов открытого типа. Отличается простой конструкцией, высокой

эффективностью охлаждения, удобством контроля температуры воды, затруднённым

образованием пробок в системе и очень редким её закупориванием и другими

преимуществами. Принцип работы: вода под давлением подаётся через регулировочный

клапан в трубы с отверстиями для разбрызгивания, которые находятся внутри

барабанов. Труба разбрызгивания имеет отверстия для воды, расположенные по всей

её длине. Отверстия просверлены под прямым углом, вода орошает барабаны и

избыточное тепло при производстве резиновой крошки своевременно отводится от

рабочей зоны. Вода скапливается в полости барабана и через конусный патрубок в

его торцевой части сливается в водяной танк, а затем по отводной трубе

сливается из станка.

9. Схемы

устройств и механизмов

|

Рис. 1: Основное устройство |

|

|

|

1. Направляющие пластины для загрузки измельчённой резины |

Схема расположения станков

СТАНОК ДЛЯ РАЗРЕЗАНИЯ

АВТОПОКРЫШКИ НА «БЕСКОНЕЧНУЮ» ЛЕНТУ

Станок предназначен для переработки автомобильных

покрышек и транспортерных лент с металлическим и текстильным кордом путем разрезания

их между двумя стационарными дисковыми ножами. Диаметр перерабатываемых

покрышек 12 –

Состоит из:

Состоит из:

1.

дисковый нож

верхний;

2.

дисковый нож

нижний;

3.

корпус с

электродвигателем внутри.

МЕТОД

ИСПОЛЬЗОВАНИЯ

Покрышка с удаленным посадочным кольцом вставляется

между дисковыми ножами тем бортом, где нет кольца. Станок включается. При

работе покрышку необходимо поддерживать на весу или использовать

подставку. Станок может резать резину

толщиной до

Примечание

1: фундамент при установке не

требуется.

Примечание

2: моторесурс ножей рассчитан на 1

год. Правка и заточка ежемесячно, полная замена – ежегодно.

СТАНОК ДЛЯ РАЗРЕЗАНИЯ «БЕСКОНЕЧНОЙ» ЛЕНТЫ

НА ЗАГОТОВКИ ДЛИНОЙ 3,5 – 4 СМ

Станок предназначен для переработки

"бесконечных" лент на заготовки 3х3 см, толщиной до

Состоит из:

Состоит из:

1.

приемный

механизм;

2.

режущий элемент –

шестигранная звездочка;

3.

станина с

электродвигателем;

4.

лоток для готовой

продукции.

МЕТОД ИСПОЛЬЗОВАНИЯ

"Бесконечная" лента вставляется в приемник

станка, станок включается. Разрезание ленты и выброс заготовок происходит

автоматически, поэтому постоянное присутствие персонала не требуется.

Необходимо только вручную подавать новую ленту и затаривать заготовки. Станок

сам затягивает ленту после того, как она вставлена Время разрезания ленты

одного колеса - 4 – 5 минут.

В случае заклинивания или перегруза станка, он

возвращается в рабочее состояние путем подачи обратного хода.

Примечание

1: фундамент при установке не

требуется.

Примечание

2: заточка режущего инструмента – шестигранной

звездочки – производится 2 раза в месяц, норматив службы – 6 месяцев.

СТАНОК ДЛЯ ГОРИЗОНТАЛЬНОГО

ВЫРЕЗАНИЯ ПОСАДОЧНОГО КОЛЬЦА (РАЗРЕЗАНИЕ ПОКРЫШКИ ПО КРУГУ)

Станок

предназначен для переработки автомобильных покрышек диаметром от 12 до

1.

станина;

станина;

2.

механический

раздвижной механизм для фиксации покрышки;

3.

штанга передвижная

для режущего инструмента;

4.

режущий элемент;

5.

электрический

двигатель;

6.

штурвал

регулировки

7.

Запорный винт

МЕТОД

ИСПОЛЬЗОВАНИЯ

С помощью штурвала (6) устанавливается необходимый

размер в раздвижном механизме (2), надевается покрышка и закрепляется в станке

с помощью штурвала. Штанга (3) с укрепленным в ней режущим элементом (4)

подносится к покрышке и фиксируется с помощью винта (7). Включается

электрический двигатель (5). После 20 витков разрезание завершено, и посадочное

кольцо удаляется. Штанга возвращается в исходное положение. Раздвижной механизм

ослабляется штурвалом. Разрезанная покрышка без посадочного кольца снимается и

отправляется на дальнейшую переработку.

Примечание: при двухсменной работе заточка режущего инструмента

производится каждые 2 недели, полная замена – раз в полгода.

Группа

компаний полимерного машиностроения

ООО “ПОЛИМЕРМАШ ГРУПП”

Генеральный директор

Тел./факс (812) 304-38-96

Сот.тел. +7 921 903-30-25