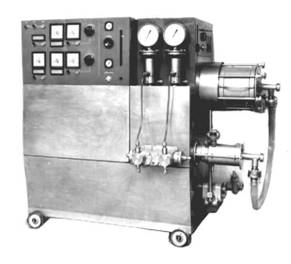

Оборудование для изготовления пенорезины. Производство С.Пертербург.

|

Производительность, кг/ч

|

350….750 |

|

Средняя производительность

при частоте вращения ротора вспенивающей головки 500 мин-1 и кратности пены К=5,5 , кг/ч

|

550 |

|

Свободный (рабочий)объем

смесительной камеры , дм3 (л)

: вспенивающей головки вспенивающей головки со смесительной

камерой для дисперсии КНФ |

4,5 ± 0,1 5,6 ± 0,15 |

|

Число ступеней смешения : вспенивающей головки вспенивающей головки со смесительной

камерой для дисперсии КНФ |

1 2 |

|

Частота вращения ротора

вспенивающей головки трехступенчатая , мин-1 , не более : Первая ступень Вторая ступень Третья ступень |

375 500 750 |

|

Регулирование производительности

латексного и дисперсионного насосов |

бесступенчатое |

|

Производительность

дисперсионного насоса , л/мин |

0,1…..1,5 |

|

Производительность

латексного насоса , л/мин |

1…..12,5 |

|

Давление воздуха, МПА

(кгс/см2) : подводимому к вспенивателю рабочее |

0,4…0,6 (4-6) 0,2…0,25(2-2,5) |

|

Кратность пены |

4,5…8,5 |

|

Эл. питание : Напряжение , В. Частота , Гц. |

380/220±38/22 50±1 |

|

Установленная мощность

электродвигателей , кВт |

6,4 |

|

Объем расхода охлаждающей

воды при давлении 0,3 МПа ( 3 кгс/см2 ), м3/ч , не

более |

2 |

|

Объем расхода воздуха , м3/ч , не более |

7,2 |

|

Габаритные размеры мм , не

более Вспенивателя Шкафа управления |

2250х820х1400 950х990х1440 |

|

Масса , кг , не более Вспенивателя Шкафа управления |

900 300 |

Агрегат для желатинирования

и вулканизации формовых губчатых изделий. Инд.Н

43.

Предназначен

для изготовления изделий из латексной смеси путем заливки ее в формы с

последующей вулканизацией в камере при температуре 140 о С.

Технические характеристики.

Производительность, средняя, кг/ч

|

170….190 |

|

Скорость конвейера

(тележки),м/мин |

0,435…1,34 |

|

Шаг тележки, мм. |

2400 |

|

Количество тележек, шт. |

33 |

|

Длина цепи конвейера, мм. |

79200 |

|

Длина зоны

желатинирования,мм. |

17200 |

|

Длина зоны вулканизации, мм. |

37100 |

|

Время желатинирования, мин. |

25…30 |

|

Время вулканизации, мин. |

40….45 |

|

Температура в камере желатинирования Начало

зоны оС Конец

зоны оС |

80 140 |

|

Температура в камере

вулканизации Начало

зоны оС Конец зоны оС |

140 140 |

|

Расход пара при 5 атм.,

кг/час |

600 |

|

Расход воды, м3/час |

1,25 |

|

Установленная мощность

электродвигателей, кВт., общая в т.ч Привод конвейера Вентилятор камеры желатинирования Вентилятор камеры вулканизации Вентилятор камеры охлаждения |

20,2 2,1/3,0 7,5 7,5 2,2 |

|

Эл. питание : Напряжение, В. Частота , Гц. |

380/220±38/22 50±1 |

|

Габаритные размеры мм., не

более Длина Ширина Высота |

43000 5700 4500 |

|

Масса, кг., не более |

45000 |

Работа агрегата.

При пуске эл.двигателя приводной станции, вертикальный

вал приводит в движение тяговую цепь, на которой закреплены тележки с

формами.

За время цикла тележки проходят тоннельную камеру с зонами:

- желатинирования.

В ней циркулирует от вентиляционной установки горячий воздух

навстречу движению конвейера с температурой 80о…140оС

,

- вулканизации. В ней циркулирует горячий

воздух от вентиляционной установки по ходу движения конвейера с

температурой 140оС,

- охлаждения,

- участок перезарядки форм, где производится

автоматическое открывание крышек форм, после чего , производится выемка

готовых изделий, чистка форм и наполнение их латексной пеной.

После вулканизации формы проходят камеру с душирующим

устройством.

Агрегат

для промывки и отжима формовых губчатых изделий. Инд. Н 44.

Предназначен для промывки

и отжима изделий , изготовленных на основе натуральных и синтетических

латексов. Эти изделия поступают с вулканизационного конвейера.

Агрегат

рассчитан на обработку изделий толщиной от

Технические характеристики.

Скорость движения транспортирующей сетки,

м/мин

|

0,2 ; 0,6 ; 1,2 |

|

Ширина транспортирующей

сетки, мм |

1300 |

|

Валки промывные, шт. |

10 |

|

Валки отжимные, шт. |

3 |

|

Диаметр валиков, мм. |

330 |

|

Расход воды для промывки, м3/час |

5 |

|

Толщина обрабатываемых

изделий, мм. |

80….220 |

|

Расчетный процент сжатия

изделий, % |

80 |

|

Усилия, возникающие при

сжатии, кгс. |

720….1980 |

|

Установленная мощность

электродвигателя, кВт |

1,5 |

|

Эл. питание : Напряжение, В. Частота, Гц. |

380/220±38/22 50±1 |

|

Габаритные размеры мм, не

более Длина Ширина Высота |

15200 3040 1850 |

|

Масса, кг, не более |

17000 |

Работа

агрегата.

При пуске двигателя агрегата приводной вал

приводит в движение сетку. Изделия укладываются на сетку на участке от

барабана натяжного до ролика поддерживающего , проходят дождевание и

поступают к валкам промывным. Сжатые весом валка и силой пружин , изделия

уменьшаются в объеме и освобождаются от насыщающей их воды. Увеличиваясь в

объеме при выходе после валка , изделия , поливаемые водой из устройства

промывочного , насыщаются водой вновь . И так повторяется 10 раз.

Поступая к валкам отжимным , изделия

проходят троекратный (3 отжимных валка) отжим и поступают на участок между

последними отжимными валками и

барабаном приводным. Здесь изделия снимаются с сетки.

ПЕЧЬ ДЛЯ СУШКИ ИЗДЕЛИЙ ИЗ ПЕНОРЕЗИНЫ. Инд.092.

Предназначена

для непрерывной сушки формовых изделий из пенорезины.

Технические характеристики.

Скорость движения транспортера, м/мин

|

0.06-0.8 |

|

Ширина транспортера, мм , не

менее |

1500 |

|

Температура воздуха в зоне

между калорифером и транспортером, град.С |

90-130 |

|

Число камер, шт. |

10 |

|

Установленная мощность

электродвигателей, кВт |

12,5 |

|

Давление пара МПа (кг/см2),

не более |

0,6 ( 6 ) |

|

Расход пара кг/ч, не более |

300 |

|

Эл. питание : Напряжение, В. Частота, Гц. |

380/220±38/22 50±1 |

|

Габаритные размеры мм., не

более

Длина Ширина Высота |

16000 4000 3000 |

|

Масса, кг, не более |

10000 |

Печь состоит

из следующих основных узлов:

- корпус;

- транспортер;

- вентиляционная установка;

- система подвода пара;

- электрооборудование.

Корпус печи состоит из двух транспортабельных частей - секций. Каждая

секция представляет собой сварную металлоконструкцию из профильного проката,

разделенную перегородками из листового проката и раздвижными шторками на пять

камер. Для прохождения несущего элемента транспортера (цепи, планок и т.д.) в

перегородках имеются фигурные вырезы.

Торцы камер закрыты

термоизоляционными щитами, состоящими из сваренного из листового материала

корпуса и минеральной ваты внутри его. В потолочных щитах с передней стороны

печи крепятся термобаллон регуляторов температуры, а в торцовых - термопары.

Щиты крепятся к секции винтами. Сверху на камерах установлены паровые

калориферы. Свободная от калориферов верхняя часть секции также закрыта

термоизоляционными щитами . На щитах имеются платики с отверстиями для

крепления кронштейнов системы подвода пара. Снизу в камерах предусмотрены

вентиляционные короба с фланцами для подсоединения к вентиляционной

установке. С торцов секций , со стороны приводной и натяжной станций транспортера

устанавливаются аварийные кнопки СТОП . На первой от привода транспортера

секции на одном из задних торцовых щитов крепится звонок предупредительной

звуковой сигнализации . Для поддержания цепи транспортера в каждой секции

установлены звездочки вращающихся в опорах на подшипниках качения.

Транспортер состоит из двух сварных

рам на которых установлены на опорах с подшипниками качения валы . На каждом

валу с помощью шпонок закреплены по две звездочки -приводные с приводным

механизмом и натяжные с натяжным устройством. Бесконечный настил , состоящий

из отдельных металлических планок с закрепленными на них металлической сеткой

и воздухонепроницаемым материалом прикреплен к двум тяговым цепям Цепи

огибают концевые отклоняющие и поддерживающие звездочки и находятся в

зацеплении с их зубцами. Загрузка транспортера производится со стороны

натяжного устройства, а разгрузка - со стороны приводного механизма . Привод

транспортера осуществляется от электродвигателя постоянного тока , червячный

двухступенчатый редуктор и зубчатую передачу . Привод позволяет плавно

регулировать скорость транспортера в заданных пределах.

Вентиляционная установка состоит из

установленного на раме радиального вентилятора (покупное изделие ),

виброизоляторов (покупных), на которые устанавливается рама и гибкой вставки,

с помощью которой вентилятор соединяется с корпусом печи .

Гибкая вставка представляет собой

два согнутых из углового проката цилиндрических фланцев, соединенных между

собой патрубком, сшитым из технической ткани. Патрубок закреплен на фланцах

хомутами.

Всего имеется десять установок, по

пять в каждой секции.

Система подвода пара состоит из

трубопроводов, запорных вентилей и регуляторов температуры прямого действия.

Один конец системы трубопроводов имеет фланец для подключения к заводскому

паропроводу, другие - фланцы для подсоединения к калориферам. Предусмотрена

возможность подачи пара к каждому калориферу по обходной трубе, минуя

регулятор температуры, для чего, достаточно открыть вентиль на обходной трубе

и закрыть вентили на входе и выходе регулятора температуры.

Электрооборудование обеспечивает:

- управление транспортером двумя задатчиками частоты вращения

(ГРУБО и ТОЧНО);

- контроль загрузки по току электродвигателя транспортера;

контроль напряжения на якоре электродвигателя транспортера;

- контроль скорости движения транспортера;

- индивидуальный запуск каждого вентилятора;

- предпусковую звуковую сигнализацию, предшествующую запуску

транспортера;

- световую сигнализацию рабочего состояния механизма;

- контроль и запись температуры Р. каждой камере печи;

- аварийное отключение одновременно всех механизмов печи с

пульта управления, а также в начале и конце печи.

Данный

вид оборудования больше не выпускается в Санкт-Петербурге. Предлагаем Вариант

заказа оборудования для производства пенорезины из Китая www.polgroup.ru/pena_cn.html ,

или готовы оформить заказ непосредственно самих изделий из пенорезины от

производителя по Вашим чертежам.

Оборудование

для производства Пенорезины Китай

Группа

компаний полимерного машиностроения

ООО “ПОЛИМЕРМАШ ГРУПП”

Генеральный директор

Тел./факс (812) 304-38-96

Сот.тел. +7 921 903-30-25